AXELOT помог ООО «Уральский Текстиль» при переезде на новый склад использовать возможности «зон роста» старого склада и разработал оптимальную топологию, учитывающую рост товарооборота компании вплоть до 2025 года.

ООО «Уральский текстиль» является крупнейшим импортером текстильной продукции для таких брендов, как ARBEN и Décor Magic.

ARBEN ведет свою историю с 1994 года, все это время компания не стоит на месте, а совершенствуется. Рост и развитие выражаются как в постоянном увеличении и обновлении ассортимента, так и в повышении сервиса. ARBEN работает над тем, чтобы упросить процесс выбора товара и сделать покупку приятной и легкой.

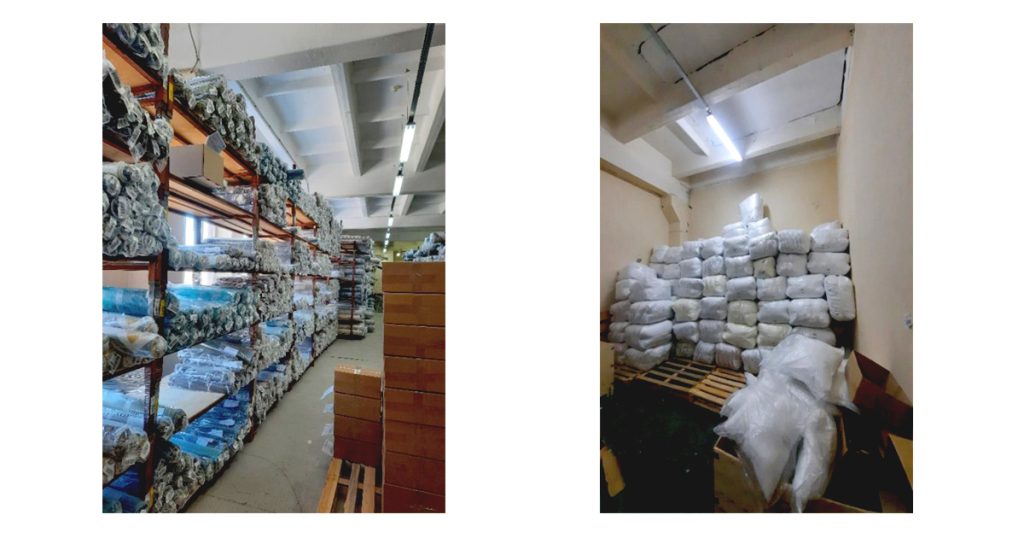

Обеспечить доставку товаров клиентам в максимально сжатые сроки компании «Уральский Текстиль» позволяет собственный склад. На нем хранится продукция от поставщиков и комплектуются заказы.

Бизнес компании стабильно развивается, но складское хозяйство не отвечало требованиям скорости и качества обработки заказов. Устаревшие технологии работы с маркетплейсами, неоптимальная топология и расположение технологических зон, высокая зависимость от персонала и отсутствие полноценной автоматизированной системы управления складом — все это не давало двигаться дальше.

В конце 2021 года руководство компании решило переехать в новое арендованное помещение. И для того, чтобы не «везти» с собой «проблемный багаж» старого склада, необходимо было сперва проанализировать накопленный опыт и оценить его применимость в горизонте как минимум 3 года.

Разработку концепции работы складского хозяйства на новой площадке компании «Уральский Текстиль» выполняла компания AXELOT CONSULT, входящая в Экосистему AXELOT, которая предлагает различные специализированные решения, дающие клиентам возможность эффективно развивать логистику и бизнес в целом. За долгие годы специалисты AXELOT накопили большой опыт работы с предприятиями различной отраслевой принадлежности и используют в своей работе лучшие практики, позволяющие предлагать решения для любого склада – большого или маленького, работающего или только строящегося, с учетом индивидуальных особенностей и с использованием лучших отраслевых практик.

В задачи проекта входило:

- построение топологической модели склада;

- расчет емкости мест хранения и определение расположения технологических зон склада;

- разработка и описание алгоритмов технологических процессов;

- расчет необходимого количества персонала и техники.

Логистический аудит выявил в существующих бизнес-процессах отклонения, являющиеся «зонами роста» — областями, имеющими потенциал с точки зрения повышения эффективности работы складского хозяйства.

Топология старого склада была не оптимальна, он располагается на нескольких этажах, из-за чего персоналу приходится много ходить во время отбора товаров в заказ. Отсутствует контроль отобранных заказов. Кроме того, масштабное применение бумажной технологии не позволяет точно и быстро выполнять складские операции, влечет за собой зависимость от персонала и невозможность быстрой адаптации новых сотрудников.

Бизнес-процессы грузообработки имеют проблемные точки. Как пример — выполняется маркировка каждой единицы товара при приемке, товар размещается в стеллажи и только затем производится приемка и пересчет, который, помимо прочего, занимает порядка трех дней. Устаревшая технология подбора заказов и их маркировка для маркетплейсов порождает большое количество непроизводительных операций. Так, например, при обработке заказов с маркетплейсов, вместо печати этикетки сразу после выполнения каждого отбора, персоналу приходится ждать, когда ответственный сотрудник найдет время распечатать этикетки по всем отборам, а после этого они самостоятельно вручную ищут необходимые по 12-значному коду.

Чтобы снизить пробег перонала и оптимизировать зону хранения, для новой арендуемой площади разработана концепция устройства двухэтажной мезонинной конструкции с детальным описанием типоразмеров ячеек и вариантом их размещения на складских площадях. Конструкция покрывает потребность как в количестве ячеек, так и в необходимом объеме, в том числе в пиковые периоды хранения с прогнозируемым развитием товарооборота по 2025 год включительно.

Как итог, для нового склада спроектированы стеллажные системы, их расположение и размеры. Определены оптимальные емкости зон хранения и их взаимное расположение с учетом прогнозируемого роста нагрузки на склад. Был произведен расчет необходимого количества персонала и даны рекомендации относительно ПТО.

Разработаны оптимальные технологические карты основных и вспомогательных процессов, которые позволят сократить количество времени и персонала на складскую обработку: выполнение доработок в корпоративной системе позволит исключить поиск штрихкодов, а формирование оптимальных маршрутов обхода и одновременный отбор нескольких заказов помогут увеличить скорость сборки.