Запуск AXELOT WMS X5 выполнен на складе завода, специализирующегося на производстве гибкой черепицы.

Компания «ТехноНИКОЛЬ-Строительные Системы» теперь использует для организации работы склада WMS от AXELOT – система функционирует на складе современного предприятия по выпуску гибкой черепицы ТЕХНОНИКОЛЬ SHINGLAS в Рязани.

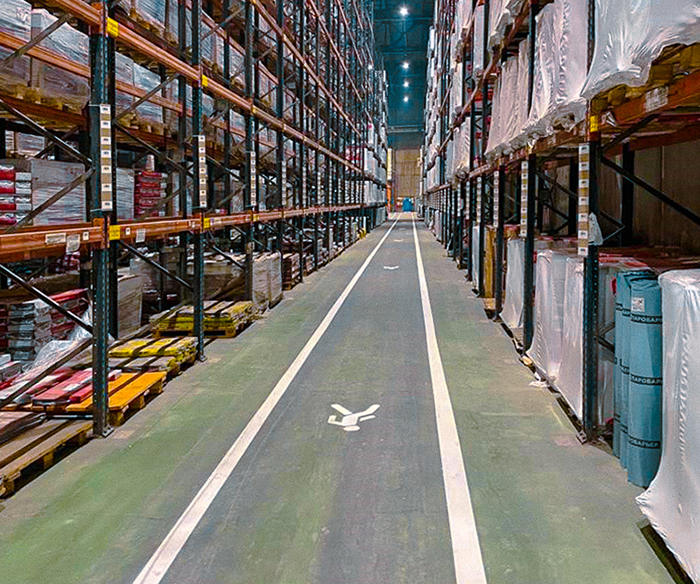

Площадь склада составляет 16 000 кв. м, которые приходятся на закрытые складские помещения и открытую площадку для хранения продукции.

Ключевые цели проекта – повысить показатели производительности, оптимизировать логистические процессы, снять нагрузку, связанную с ведением учета логистических процессов, с корпоративной системы, передав эти функции WMS.

В рамках проекта был разработан механизм управления рейсами как для поступлений на склад, так и для отгрузки со склада – система AXELOT WMS X5, на основании имеющейся информации о запланированных поставках, отправляет сигналы на пульт охраны для инициации запуска на территорию транспортных средств. Аналогичный процесс действует и при выезде транспортного средства с территории завода. Все это помогло оптимизировать процессы приемки и отгрузки.

Также WMS поддерживает ведение учёта по виртуальным складам из корпоративной системы – все перемещения между зонами находят отражение в корпоративной системе в виде документов «Перемещение товаров».

Реализована печать документов путём запроса данных через механизм интеграции, то есть формирование печатных форм происходит на стороне корпоративной системы, а печать на стороне WMS.

Также интересен реализованный процесс сборки заказов в соответствии с требованиями клиентов сектора DIY с формированием SSCC-кодов для грузовых мест и автоматическим распределением заказа по будущим палетам. Таким образом, еще до планирования рейса уже известно, сколько будет палет, и что на какой палете будет находиться после сборки.

Интеграция WMS с корпоративной информационной системой реализована при помощи API.

Одной из задач внедрения было сохранение действующей схемы интеграции без изменений, так как ей уже пользуются все ранее запущенные в промышленную эксплуатацию склады компании. За счёт индивидуального подхода к каждой решаемой задаче удалось более чем вдвое расширить текущий функционал интеграции, сохранив при этом унифицированное для всех решение и не затронув работу других подразделений.

Данный подход был применен и в части бизнес-процессов: характерные именно для конкретного завода процессы были реализованы таким образом, чтобы сохранить возможность централизованного развития используемого решения

Оптимизация существующих бизнес-процессов – одно из ключевых достижений реализованного проекта. Использование WMS помогло не только минимизировать ошибки при выполнении операций, но и контролировать рабочую дисциплину сотрудников.

Ранее на складе бизнес-процесс сборки палет для заказов подразумевал возможность исполнителю взять любую палету с нужным товаром, что приводило к тому, что более старый товар мог оставаться на складе, а клиенту отгружался более «свежий». Теперь WMS позволяет строго контролировать, какую палету забирает под заказ исполнитель. Появление «забытых» старых палет исключено.

До внедрения WMS в бизнес-процессе размещения товара не было чёткого принципа фиксации конечного местоположения размещённой палеты, в результате чего она могла числиться по остаткам в одной ячейке, а стоять в совершенно другой. Большое количество остатков на уличной площадке не соответствовало своим местоположениям в реальности, что тоже приводило к отгрузке не тех паллет, которые были нужны. Теперь при размещении конечное место фиксируется на ТСД.

Также до автоматизации далеко не все выполненные движения по складу в принципе фиксировались в корпоративной системе, например, пополнение штучной зоны сборки. Соответственно, иногда отсутствовала точная информация о наличии, количестве и местоположении некоторого товара. Теперь каждое действие с товаром фиксируется в системе с помощью ТСД, что позволило исключить возникновение подобных неточностей.

Перед запуском системы в промышленную эксплуатацию было решено провести дополнительный этап «песочница», в рамках которого каждый процесс на складе закрывался по отдельности и затем в совокупности по специальному чек-листу. За работоспособностью реализованных механизмов следили сотрудники как самого склада, так и ИТ-отдела заказчика. Кроме того, склад самостоятельно осуществлял «тестовые запуски», чтобы погрузить в работу как можно больше людей и охватить в тестировании как можно больше процессов. Результатом тщательной подготовки, проведенного обучения и тестовой обкатки ключевых процессов стал быстрый и беспроблемный запуск склада в эксплуатацию всего за 2 дня.

Внедрение AXELOT WMS X5 позволило повысить точность выполнения операций. Оптимизированы процессы приемки и отгрузки, в том числе за счет автоматизации процесса управления очередями транспортных средств.